Рекомендации по удалению конденсата из паропроводов (конденсатоотводчик)

Содержание:

- «Термическая» арматура

- Конструкция

- Конденсатоотводчики колокольного типа

- Назначение конденсатоотводчиков

- «Термическая» арматура

- Выбор конденсатоотводчика влияет на работу низкоконденсатных систем

- Преимущества и недостатки

- Комбинация термостатического и термодинамического принципа управления

- Конденсатоотводчики: типы и разновидности

- Термостатические конденсатоотводчики от ARI-Armaturen

- Достоинства и недостатки

- Расчет и подбор конденсатоотводчиков

- Как установить конденсатоотводчик

- Использование энергии пара вторичного вскипания

- «Термическая» арматура

- Принцип действия

- Рекомендация №1: тщательно выбирать расположение конденсатоотводчика.

Конденсатоотводчик является важным компонентом многих систем ОВКВ. Его основная задача — собирать и удалять сконденсировавшийся водяной пар из системы кондиционирования воздуха до того, как он сможет вызвать повреждения или коррозию. Чтобы убедиться, что конденсатоотводчик функционирует должным образом, важно понимать различные факторы, которые могут повлиять на его работу. К ним относятся размер и тип конденсатоотводчика, температура воздуха и конденсата, уровень влажности в окружающей среде, давление в системе, тип конденсата и материал конденсатоотводчика. Надлежащее обслуживание и проверка конденсатоотводчика помогут обеспечить его правильное функционирование и эффективное удаление конденсата из системы.

«Термическая» арматура

Термостатические и термодинамические конденсатоотводчики функционируют за счет способности различных сред расширяться и сужаться при повышении или понижении температуры. Вместе с ростом температуры, например, при поступлении пара, запорный элемент расширяется и перекрывает канал, который отводит конденсат.

Принцип работы других устройств основан на изменении давления внутри системы в результате взаимодействия плотной (холодной) и разреженной (горячей) среды. Основными элементами в таких устройствах являются биметаллические пластины. На фото паровой конденсатоотводчик представлен с биметаллическим элементом.

Конструкция

По своему строению различают три основных типа устройства.

Поплавковый (механический):

- с перевернутым стаканом ‒ расположение седла наверху изделия предотвращает его загрязнение, при повреждениях оно остается в открытом состоянии, конденсат отводится при температуре насыщения. Аппарат устойчив к высоким нагрузкам и температурным значениям, непригоден для работы на перегретом паре;

- с открытым поплавком ‒ отводит воздух и неконденсируемые газы при повышенных нагрузках, имеет простое строение, отсутствуют трущиеся элементы;

- с закрытым поплавком ‒ влага удаляется в непрерывном режиме, не обладает чувствительностью к переменным нагрузкам, во время эксплуатации может образоваться воздушная пробка.

Термодинамический ‒ принцип действия основан на разности скоростей пара и конденсата. Для эффективной работы входное давление должно превосходить противодавление, как минимум, в два раза. Прибор не требует регулировки, устойчив к полному размораживанию.

Термостатический ‒ в качестве рабочего элемента выступает капсула, внизу которой находится седло, являющееся запирающей деталью. Выполняет функцию воздухоотводчика. Бывает:

- биметаллический ‒ рабочий орган представляет собой набор пластин, каждая из которых состоит из двух металлических слоев;

- сбалансированный по давлению ‒ действие зависит от разницы температур кипения термостатируемой жидкости и воды при рабочей нагрузки пара;

- с терможидкостью ‒ особенность изделия в том, что температурные значения, действующие на термоэлемент, определяют пропускную способность.

Монтаж оборудования

Конденсатоотводчики позволяют дренировать магистральные трубопроводы, транспортирующие пар критических и сверхкритических параметров, выводить излишнюю влагу от теплообменников.

Система пароснабжения предрасположена к образованию гидравлических ударов, причинами которых, в большинстве случаев, являются предельное количество конденсата, высокая скорость теплоносителя.

Чтобы исключить гидроудары в паропроводе, устройства ставят на горизонтальных линиях, непосредственно за паропотребителями, на протяжении всей магистрали через расстояние примерно 30‒50 метров на прямых трубных участках.

Пропускная способность первого аппарата за паровым котлом должна составлять более 20% производительности котла. Если протяженность трассы превышает 1 км, то этот показатель должен быть равен 100%.

Приборы устанавливают перед всеми подъемами, вентилями, на коллекторах. Для лучшего дренирования паропровода применяют агрегаты с дренажными карманами, соответствующей обвязкой.

Узел отвода конденсата дополнительно укомплектовывают смотровым стеклом, обратным клапаном, запорным вентилем, осуществляющим плавное перекрытие трубного просвета. Ввиду чувствительности конденсатоотводчиков к загрязнениям, качества и «возраста» котлов и трубопроводов необходимо использовать сетчатый фильтр. Он защищает оборудование от попадания частиц окалины, грязи, посторонних предметов.

Монтаж воздухоотводчиков (термостатических устройств) осуществляют в верхних точках системы близко к теплообменникам. Вместе с ними ставят прерыватели вакуума.

источник

Конденсатоотводчики колокольного типа

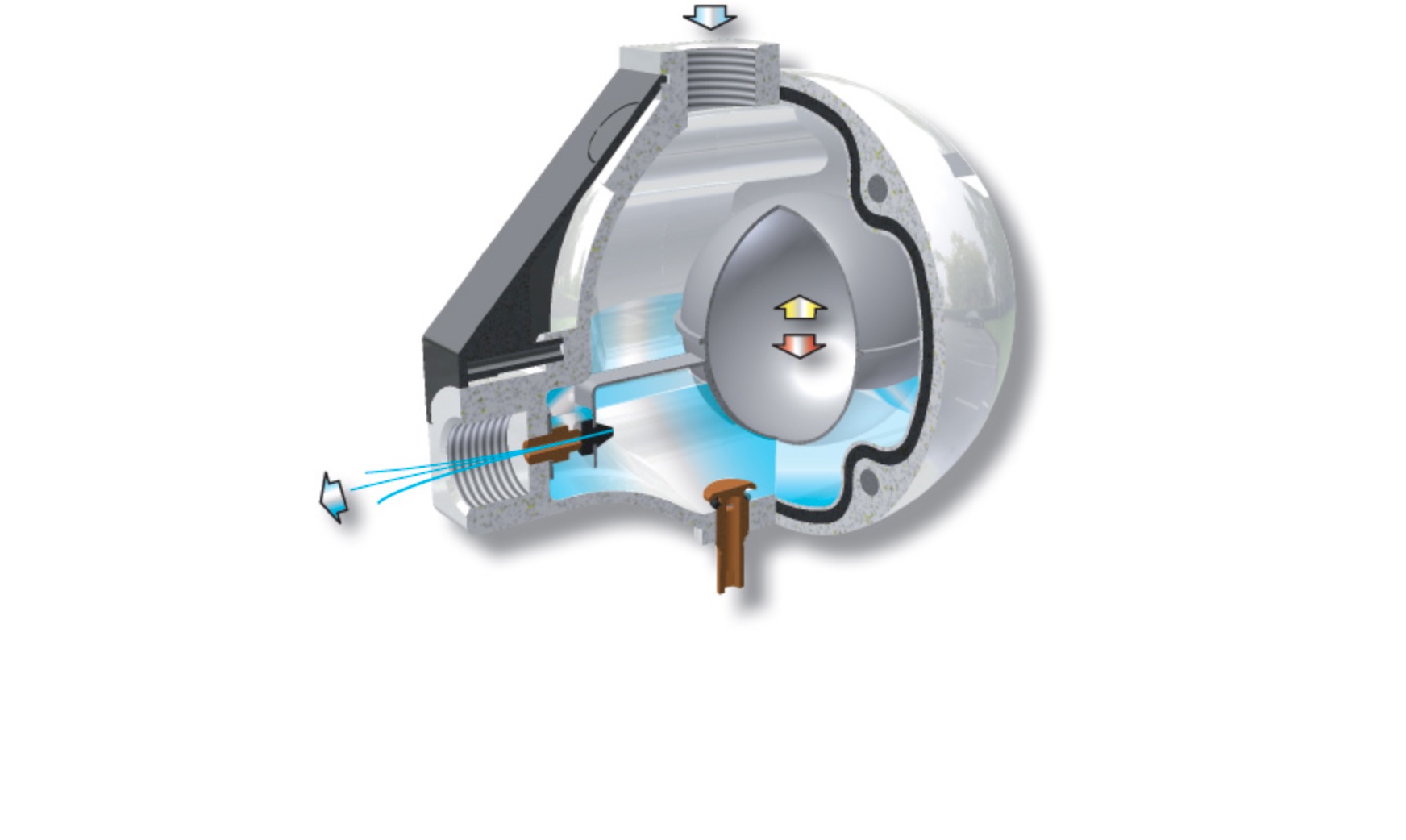

Как ясно из названия, главным элементом этого типа парового конденсатоотводчика является колокол, или поплавок «перевернутый стакан». Сам прибор имеет цилиндрическую форму, довольно громоздкий (больше, чем предыдущий представитель), но обладает большим набором преимуществ.

В начальном положении перевернутый поплавок находится на дне клапана и своим дном упирается в вертикальную трубку. К стакану прикреплен рычаг золотника, который расположен в крышке арматуры. Отделение пара от конденсата происходит за четыре шага:

- Через входной патрубок вода поступает в прибор, заполняет внутреннюю полость и под давлением через открытый золотник выливается наружу.

- Пар, поступая в систему, начинает давить на дно поплавка, заставляя его всплыть в объеме конденсата и перекрыть золотник.

- Пар, находясь внутри стакана, начинает разлагаться на жидкую и газообразную фазу. Последняя проходит через специальный канал в донышке, поступает к золотнику и отодвигает его.

- Конденсат и остатки газообразной фазы через отверстие в донышке покидают стакан, поплавок начинает отпускаться, вновь открывая золотник.

Назначение конденсатоотводчиков

Конденсатоотводчик должен препятствовать уменьшению коэффициента теплопередачи. Уменьшение происходит за счет образования конденсата у потребителя пара, либо в паропроводе. Задача данного оборудования — отводить конденсат, не допуская при этом «пролет» и выпуск пара.

Пар, теряя тепло, необходимое для теплообменных процессов, отдает его стенкам трубопровода, превращаясь в конденсат. Если его не отводить — ухудшается «качество» пара, возникают кавитация и гидроудары. Наилучший вариант, когда конденсатоотводчик способен отводить конденсат, а также воздух и другие неконденсированные газы.

Не существует универсального конденсатоотводчика, подходящего для всех задач и условий применения. Все типы конденсатоотводчиков отличаются по принципу работы, при этом имея свои недостатки и преимущества. Всегда существует лучшее решение для конкретного применения в пароконденсатной системе. Выбор конденсатоотводчика зависит от температуры, давления и количества образуемого конденсата.

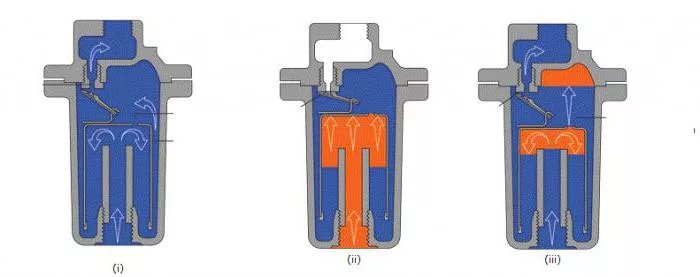

Рис. 1. Основные типы: а) — механический (поплавковый); б) — термодинамический; в) — термостатический

«Термическая» арматура

Термостатические и термодинамические конденсатоотводчики функционируют за счет способности различных сред расширяться и сужаться при повышении или понижении температуры. Вместе с ростом температуры, например, при поступлении пара, запорный элемент расширяется и перекрывает канал, который отводит конденсат.

Принцип работы других устройств основан на изменении давления внутри системы в результате взаимодействия плотной (холодной) и разреженной (горячей) среды. Основными элементами в таких устройствах являются биметаллические пластины. На фото паровой конденсатоотводчик представлен с биметаллическим элементом.

Выбор конденсатоотводчика влияет на работу низкоконденсатных систем

Конденсатоотводчики необходимы в любой системе, в которой образуется даже очень малое количество конденсата, например в системах, использующих перегретый пар

В связи с этим важно понимать, как работают конденсатоотводчики в среде с крайне низкими конденсатными нагрузками

В системах с перегретым паром часто бывает мало конденсата. Во время таких операций внутри конденсатоотводчика может не хватить воды для того, чтобы привести в движение перевернутый горшок. В результате горшок упадет на дно конденсатоотводчика, спровоцировав утечку большого количества перегретого пара. Это не только вызовет дополнительные затраты, но и может повысить обратное противодавление.

Работа поплавковых конденсатоотводчиков также меняется в системах с перегретым паром. В рычажных поплавковых конденсатоотводчиках головка клапана находится в непосредственной близости от его седла. Работа с низким расходом может привести к тому, что конденсат будет протекать через клапан на крайне высокой скорости, вызывая эрозию проволоки. Свободнопоплавковый конденсатоотводчик Free Float отходит от седла клапана даже в условиях низкого расхода. Поскольку головка клапана не находится непосредственно на пути потока, повреждение проволоки предотвращается даже в условиях низкого расхода.

Преимущества и недостатки

Типичным представителем арматуры со сферическим поплавком является конденсатоотводчик паровой FT-44. Основные плюсы и минусы устройств разберем на его примере. Главное, что отмечают специалисты, – это нечувствительность прибора к переменным нагрузкам.Устройство способно непрерывно отводить конденсат как при температуре насыщения паров, так и при больших нагрузках. Устойчивое и непрерывное отделение неконденсируемых газов – следующее преимущество арматуры. Все это в сочетании с долгим сроком службы обусловлено простой конструкцией аппарата.

Главным же недостатком прибора являются большие размеры, что повышает потери тепла на неизолированные элементы корпуса. Высокая чувствительность к гидроударам и требовательность к «чистоте пара» (возможно заиливание клапана) – еще два минуса конденсатоотводчиков этого типа.

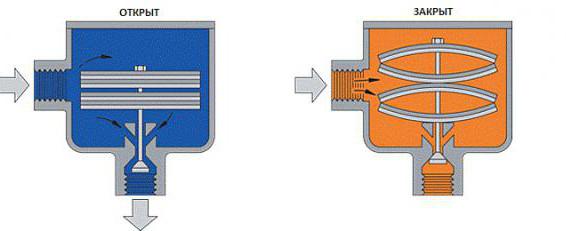

Комбинация термостатического и термодинамического принципа управления

По мере охлаждения конденсата в конденсатоотводчике, при котором усилие на открытие начинает преодолевать усилие от биметалла на закрытие, клапан приоткрывается. Для дальнейшего открытия конденсат должен продолжать охлаждаться. Поскольку это происходит не всегда, конденсат удаляется с высокой скоростью через малое сечение между затвором и седлом. Эта сверхкритическая скорость приводит к порезам на седле и затворе (кавитационная эрозия), в результате чего затвор не в состоянии обеспечивать герметичность закрытия. Чтобы избежать этого, в современных биметаллических конденсатоотводчиках применяется комбинированный термостатический и термодинамический принцип регулирования. Затвор конденсатоотводчика выполнен не в форме простого шара, а в форме кегеля. Если затвор начинает открываться, то исходящий поток конденсата действует на кегель. Благодаря высокой скорости потока через малое проходное сечение спонтанно увеличивается давление за затвором. Кегель действует как поршень и открывает затвор на полный ход штока.

С увеличением температуры конденсата, биметаллические шайбы выгибаются сильнее и затвор начинает закрываться. В соответствии с термодинамическим принципом Бернулли, скорость потока в проходе между седлом и кегелем увеличивается с уменьшением его сечения. Давление в зоне за затвором снижается и испаряющийся конденсат после кегеля разгружает шток, что способствует перемещению его в сторону закрытия. Клапан закрывается и остается закрытым до тех пор, пока конденсат не охладится и цикл не стартует снова.

Конденсатоотводчики: типы и разновидности

Существует три принципиально разных типа конденсатоотводчиков:

- термостатические,

- механические,

- термодинамические.

Термостатические конденсатоотводчики

Этот тип конденсатоотводчиков определяет разницу температур пара и конденсата. Чувствительным элементом и исполнительным механизмом является термостат. Прежде чем конденсат будет отведен, он должен быть охлажден до температуры ниже температуры сухого насыщенного пара.

Рисунок 1. Термостатический конденсатоотводчик

Главная особенность всех термостатических конденсатоотводчиков – это необходимость доохлаждения конденсата на некоторое количество градусов относительно температуры конденсации перед тем, как клапан откроется. То есть все они в большей или меньшей степени инерционны.

Особенности термостатических конденсатоотводчиков:

- Высокая производительность при относительно малом размере и весе.

- Свободный выпуск воздуха во время пуска.

- Устойчивость к замерзанию (если за конденсатоотводчиком нет подъема конденсатной линии, и конденсат не зальет его при отключении пара).

- Простота в обслуживании.

Механические конденсатоотводчики

Принцип действия этих конденсатоотводчиков основан на разнице плотности пара и конденсата. Клапан приводится в действие шаровым поплавком или поплавком в виде перевернутого стакана. Такие конденсатоотводчики обеспечивают непрерывный отвод конденсата при температуре пара, поэтому этот тип конденсатоотводчиков оптимально подходит для теплообменных аппаратов с большими поверхностями теплообмена и интенсивным образованием больших объемов конденсата.

Рисунок 2. Механический конденсатоотводчик

Преимущества этого типа:

- Хорошо работает на малых нагрузках, и на него не влияют внезапные колебания нагрузки и давления.

- Высокая производительность (до 100 – 150 тонн конденсата в час).

- Устойчивость к гидроударам и надежность в эксплуатации.

При установке механических конденсатоотводчиков надо иметь в виду ряд его особенностей. Во-первых, в корпусе конденсатоотводчика с перевернутым стаканом всегда должна быть вода (гидрозатвор). Если конденсатоотводчик потеряет это водяное уплотнение, то пар будет беспрепятственно выходить через открытый клапан. Это может произойти там, где возможно резкое падение давления пара, которое приведет к вскипанию конденсата в корпусе. Если конденсатоотводчик с перевернутым стаканом используется на тех технологических установках, где возможны колебания давления, то на входе в конденсатоотводчик необходимо установить обратный клапан. Это поможет предотвратить потерю гидрозатвора. Во-вторых, поплавковый конденсатоотводчик может быть поврежден при замерзании, поэтому корпус конденсатоотводчика должен быть хорошо теплоизолирован в случае его установки на открытом воздухе.Термодинамические конденсатоотводчики

Основным элементом конденсатоотводчиков этого типа является диск. Их работа основана на разнице скоростей конденсата и пара при протекании в зазоре между седлом и диском.

Рисунок 3. Термодинамический конденсатоотводчик

Преимущества этого типа:

- Работают без настройки или изменения размеров клапана.

- Компактны, просты, имеют малый вес и достаточно большую производительность для своих размеров.

- Этот тип конденсатоотводчиков может использоваться при высоких давлениях и на перегретом паре. Устойчив к гидроударам и вибрации. Коррозионно устойчив, так как все части выполнены из нержавеющей стали.

- Не разрушаются при замерзании и не обмерзают при установке на вертикальной плоскости и выпуске в атмосферу. Правда, работа в таком положении может привести к износу краев диска.

- Простота обслуживания и ремонта.

Следует отметить, что ни у одного из типов конденсатоотводчиков нет абсолютных преимуществ или недостатков по сравнению с другими. Есть перечисленные выше особенности, которые в совокупности со спецификой работы теплообменного оборудования и определяют выбор типа и размера конденсатоотводчика.

Термостатические конденсатоотводчики от ARI-Armaturen

Здесь Ари-Арматурен предлагает следующие термостатические конденсатоотводчики (фланцевые, приварные, резьбовые и другие): термостатические ARI-CONA-M, корпус которых выполняется из нержавеющей, высокотемпературной и кованой стали, а также серого чугуна, и биметаллические ARI-CONA-B с корпусом из тех же материалов. Конденсатоотводчики ARI-CONA-M используются в системах с максимальными значениями расхода конденсата, помогая достигать действительно существенных показателей в энергосбережении. Температура конденсата может соответствовать охлаждённому или умеренно охлаждённому состоянию. Модели ARI-CONA-B также могут работать и с сильно охлаждённой средой. При этом биметаллические конденсатоотводчики способны выдерживать экстремальное давление вплоть до 630 бар. Оптимальное энергосбережение в термических конденсатоотводчиках достигается благодаря высокой чувствительности срабатывания конденсатоотводчика.

Достоинства и недостатки

Ярким представителем арматуры типа «перевернутый стакан» является паровой конденсатоотводчик Zamkon. Плюсы и минусы приборов этой категории разберем на его примере.Здесь минусом также считаются большие размеры, что в значительной мере сказывается на потере тепловой энергии на неизолированных элементах. Другим недостатком специалисты называют ограниченную пропускную способность, что не дает использовать арматуру на высокопроизводительном оборудовании.

Преимуществ у конденсатоотводчика значительно больше. Во-первых, золотник не подвержен загрязнению, что увеличивает надежность прибора. Во-вторых, арматура не боится гидроударов. В-третьих, удаление конденсата возможно даже при высоких температурах.

В случае выхода из строя выпускной клапан остается открытым, что спасает от поломки комплекс оборудования. Наконец, все дополнительные узлы и агрегаты, такие как фильтры или обратные клапаны, устанавливаются непосредственно в корпус парового конденсатоотводчика. Это снижает потери тепловой энергии и снижает габариты целого комплекта устройств.

Расчет и подбор конденсатоотводчиков

Для экономичной работы теплообменников поверхностного типа, в которых происходит нагрев теплоносителей за счет конденсации греющего пара, необходимо добиваться полной его конденсации. Недопустима работа теплообменника с неполной конденсацией пара, когда из аппарата отводится смесь конденсата с паром. При такой работе увеличивается расход греющего пара при неизменной теплопроизводительности установки. Пролетный пар из теплообменников увеличивает сопротивление и тем самым усложняет работу конденсатопроводов, повышает потери тепла. Для удаления из теплообменных аппаратов конденсата без пропуска пара применяют специальные устройства — кондесатоотводчики.

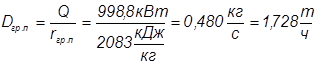

Расчет количества конденсата после калориферов

Из , стр.548, табл. LVII найдем удельную теплоту парообразования греющего пара заданного давления

Расход пара найдем исходя из тепловой мощности калориферной установки:

Рассчитаем количество образующегося конденсата с необходимым запасом:

Расчет параметров конденсатоотводчиков

Найдем давление пара перед конденсатоотводчиком, установленным в непосредственной близости от калорифера:

Примем давление в отводящем трубопроводе:

Определим перепад давления на конденсатоотводчике:

Из ,стр.6, рис.2 определили коэффициент A, учитывающий температуру конденсата и перепад давления: А = 0,48

Вычислим условную пропускную способность:

Выбраем 4 термодинамических конденсатоотводчиков 45ч12нж из ,стр.7, табл.2 с условным диаметром присоединительных штуцеров Dу=40мм, условным рабочим давлением Pу=1,6МПа, пробным давлением Pпр=2,4МПа, массой m =4,5кг, условной производительностью.

Как установить конденсатоотводчик

Приспособление представляет собой вид трубопроводной арматуры, автоматически осуществляющий отвод конденсата, который образуется в результате тепловых потерь пара в теплообменном оборудовании или при прогреве трубопровода. Жидкость, появляющаяся при конденсации, в некоторых случаях становится причиной гидравлических ударов, снижения мощности и качества транспортируемого теплоносителя. Поэтому возникает необходимость ее ликвидации.

Конденсатоотводчики используют для удаления лишней влаги от:

- теплообменников: скоростных и емкостных подогревателей, калориферов, змеевиков и пр.;

- паропроводов: основных и вспомогательных, коллекторов, сепараторов.

В первом случае прибор осуществляет гидравлическое разделение паровой и конденсатной сторон. Снижает энергетические потери в системе, увеличивает эффективность ее работы. Пар, сконденсировавшись, передает тепло нагреваемой среде. Если он выходит из устройства, не успев сконденсироваться (тогда его называют «пролетным»), то количество теплопотерь увеличивается, может составлять более 15%.

Во втором случае аппарат защищает трубопровод от коррозионных, эрозионных процессов, повышает его пропускную способность. Выведение ненужной жидкости из паропровода другими способами, например, с помощью запорно-регулирующей арматуры типа вентилей содействует дополнительным потерям тепла. Поэтому клапаны в этой роли практически никогда не используют.

Использование энергии пара вторичного вскипания

Во время нагрева воды при постоянном давлении её температура и теплосодержание растет. Это продолжается до тех пор, пока вода не закипит. Достигая точки кипения, температура воды не изменяется до тех пор, пока вода полностью не превратится в пар. И поскольку требуется максимально использовать тепловую энергию пара, используются конденсатоотводчики, см. рис 3.

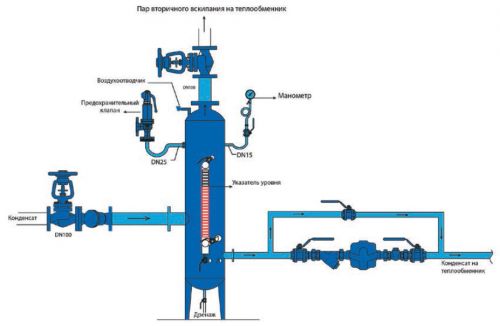

Рис. 3. Использование конденсата и пара вторичного вскипания для теплообмена

Конденсат имеет ту же температуру при заданном давлении, что и пар. Когда конденсат после конденсатоотводчика попадает в зону атмосферного давления, он моментально вскипает и часть его испаряется, т.к. температура конденсата выше температуры кипения воды при атмосферном давлении.

Пар, который образуется при вскипании конденсата, называют паром вторичного вскипания.

Т.е. это пар, который образуется в результате попадания конденсата в атмосферу или среду с низким давлением и температурой.

Расчет количества пара вторичного вскипания:

где:Эк : Энтальпия конденсата при попадании в конденсатоотводчик при заданном давлении (кДж/кг).Эв : Энтальпия конденсата после конденсатоотводчика при атмосферном давлении, либо при текущем давлении в конденсатной линии (кДж/кг).Ст : Скрытая теплота парообразования при атмосферном давлении, либо при текущем давлении в конденсатной линии (кДж/кг) трубопровода составляет 0,11 бар противодавления.

Как видно, чем больше разница давлений, тем большее количество пара вторичного вскипания образуется. Тип используемого конденсатоотводчика так же влияет на количество образуемого конденсата. Механические отводят конденсат с температурой близкой к температуре насыщения пара. В то время как термостатические — отводят конденсат с температурой значительно ниже температуры насыщения, при этом количество пара вторичного вскипания уменьшается.

При отборе пара вторичного вскипания нужно учесть, что:

Для получения даже малого количества пара вторичного вскипания потребуется большое количество конденсата

Необходимо обратить особое внимание на пропускную способность конденсатоотводчика. Так же нужно учитывать, после регулирующих клапанов давление как правило низкое. Сфера применения должна соответствовать таковой для использования пара вторичного вскипания

Количество пара вторичного вскипания должно равняться или его должно быть немного больше, чем требуется для обеспечения технического процесса. Участок использования пара вторичного вскипания не должен располагаться далеко от оборудования, от которого отводится высокотемпературный конденсат.

Пример расчет количества пара вторичного вскипания в системе, где конденсат отводится сразу после его образования см. ниже.

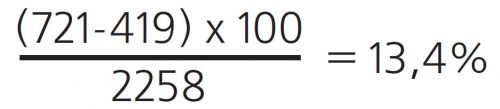

Возьмем данные из таблицы насыщенного пара: при давлении 8 бар, 170,5°С, энтальпия конденсата = 720,94 кДж/кг. При атмосферном давлении, 100°С, энтальпия конденсата = 419,00 кДж/кг. Разница энтальпий составляет 301.94 кДж/кг. Скрытая теплота парообразования при атмосферном давлении = 2 258 кДж/кг. Тогда количество пара вторичного вскипания составит:

Таким образом, если расход пара в системе равен 1000 кг, то количество пара вторичного вскипания составит 134 кг.

Таким образом, если расход пара в системе равен 1000 кг, то количество пара вторичного вскипания составит 134 кг.

«Термическая» арматура

Термостатические и термодинамические конденсатоотводчики функционируют за счет способности различных сред расширяться и сужаться при повышении или понижении температуры. Вместе с ростом температуры, например, при поступлении пара, запорный элемент расширяется и перекрывает канал, который отводит конденсат.

Принцип работы других устройств основан на изменении давления внутри системы в результате взаимодействия плотной (холодной) и разреженной (горячей) среды. Основными элементами в таких устройствах являются биметаллические пластины. На фото паровой конденсатоотводчик представлен с биметаллическим элементом.Подобный тип оборудования имеет сложную конструкцию и на практике используется редко. Низкая популярность обусловлена также сложным, а зачастую и невозможным ремонтом. Применение оборудования данного типа оправдано только на особо ответственных промышленных установках.

Принцип действия

Влага, попавшая в конденсатоотводчик, сразу же выпускается через дополнительный вентилятор большой мощности. Когда конденсат попадает в корпус механизма, поплавок шара полый, плавает над конденсатом. По мере увеличения уровня конденсата конденсатоотводчик заставляет поплавок шара подниматься и помещать модулирующий выпускной клапан в положение, которое будет непрерывно пропускать конденсат, когда он попадает в оборудование. Уровень конденсата в корпусе конденсатоотводчика поддерживается над выпускным клапаном, чтобы обеспечить уплотнение от потери пара.

Преимущества сферического поплавка конденсатоотводчика:

- Разгружать конденсат непрерывно так же быстро, как он образуется

- Высокая воздухоотводящая способность через вспомогательное уравновешенное воздушное вентиляционное отверстие, которое саморегулируется для изменения давления воды.

- Высокая тепловая эффективность как на легких, так и на тяжелых нагрузках. Непрерывный модулирующий разряд не создает перепада давления, которые могут влиять на управление в воздушных нагревателях, обмотках и трубах.

- Блокировка парового замка

- Встроенная впускная и выпускная система, простая установка по низкой цене. Также доступны конденсатоотводчики с вертикальными входами и выходами

- Надежная, стойкая устойчивость к водяному удару.

- Широкий выбор отверстий для давления на входе.

Ограничения

- Нельзя использовать при высокой степени перегрева.

- Конденсатоотводчики, подвергнутые низким температурам, должны быть защищены изоляцией

- Водяной удар может повредить поплавок.

Рекомендация №1: тщательно выбирать расположение конденсатоотводчика.

Даже в тех случаях, когда парораспределительные магистрали идут по прямой, конденсатоотводчики всегда следует устанавливать через каждые 30-50 метров, а также на дне райзера или колодца

Особое внимание также следует уделить установке конденсатоотводчиков в местах, где существует вероятность скопления конденсата, чтобы он не перекрывал площадь поперечного сечения трубы, тем самым набирая исключительно высокую скорость

Конденсатоотводчики следует устанавливать в следующих случаях:

Конденсатоотводчики следует устанавливать на паромагистрали через каждые 30 — 50 метров.

Перед редукционными и регулирующими клапанами

Конденсатоотводчик следует устанавливать непосредственно перед редукционными клапанами / регулирующими клапанами, чтобы предотвратить накопление конденсата при закрытии клапана. Конденсатоотводчик также помогает уменьшить эрозию седла клапана, вызванную конденсатом. Аналогичным образом, конденсатоотводчики помещают между двумя редукционными клапанами в серийной установке для удаления конденсата, оказавшегося между клапанами во время работы или отключения.

Перед ручными клапанами, которые долго были закрыты

Конденсатоотводчики следует устанавливать перед закрытыми в течение долгого времени ручными клапанами, чтобы избежать скопления конденсата, который при открытии клапана может на высокой скорости попасть в трубопровод. Аналогично конденсатоотводчики стоит устанавливать в конце трубопровода (паромагистрали) для дренирования, что поможет обеспечить безопасную и эффективную работу.

В нижней части вертикальных подъёмов или сборников

Конденсатоотводчик надо устанавливать в нижней части вертикальных секций трубопровода, т.к. из-за гравитации и изменений направления конденсат может накапливаться там.