Насколько эффективна щепа для мульчирования: характеристики и сравнение с другими видами мульчи

Содержание:

- Содержание:

- Опилки и стружка для копчения

- Список статей

- Как использовать в сельском хозяйстве?

- Технология изготовления

- Переработка опилок как бизнес

- Как зарабатывают на переработке опила

- Хранение и транспортировка

- Декоративная щепа для детских площадок

- Уход за мульчированной зоной

- Как сделать своими руками?

- Оборудование для производства топливных брикетов

- Способ отсыпки

- Производство бумаги из древесины

- Преимущества декоративной щепы

- Украшение садовых дорожек мульчой

- Отличия от щепы и опилок по ГОСТу

Содержание:

Опилки и стружка для копчения

Медленно тлеющие и дающие много дыма опилки – прекрасный материал для растопки домашней коптильни.

Лучше всего для коптильни подходят опилки ольхи, дуба и плодовых культур: яблони, вишни, абрикоса, облепихи. А вот самые неподходящие деревья, опилки которых не стоит использовать в этих целях, это осина и хвойные.

Опилки для копчения должны быть качественными, поэтому перед использованием убедитесь, что на них нет плесени или следов химической обработки. Замочите опилки в теплой воде на 4-5 часов, затем подсушите (оптимальная влажность – 50-70%).

Коптильня на даче – выбираем подходящий вариант

Можно ли представить день за городом без копченой рыбки или куска мяса? Особенно если эти «деликатесы» получены при помощи личной коптильни?

Само собой, это далеко не все способы применения древесных опилок и стружки на дачном участке. Народные умельцы делают с их добавлением штукатурку для стен, самодельный опилкобетон, разнообразные поделки, мешочки-ароматизаторы, используют их в качестве топлива в специальных котлах, применяют как подстилку для домашней живности…

А вы тоже освоили этот экоматериал?

Список статей

Панели ЛДСП и изделия из них: способы обработки и крепления плит

нет комментариев

ЛДСП: что это за материал, его характеристики, стоимость, преимущества и недостатки

нет комментариев

Производство ЛДСП: оборудование и варианты технологий ламинирования

нет комментариев

Применение ОСП плит: полезные советы и рекомендации по использованию в строительстве и отделке

нет комментариев

Шпунтованные ДСП и другие стружечные плиты для пола, стен и потолка: особенности монтажа, преимущества и недостатки

нет комментариев

OSB плита: свойства и характеристики, плюсы и минусы материала, особенности применения

нет комментариев

Особенности производства фибробетона, его разновидности, сферы применения, советы по изготовлению материала своими руками

нет комментариев

Фибролитовые плиты: свойства, цены, плюсы и минусы, отзывы владельцев домов из фибролита

нет комментариев

Древесно-стружечные плиты: свойства, виды, сферы применения и советы, как отличить качественный материал от подделки

нет комментариев

Гипсостружечные плиты: свойства и особенности материала, стоимость и сферы применения

1 комменатрий

Как использовать в сельском хозяйстве?

Кроме низкой стоимости и результативности, специалисты отмечают экологичность и доступность продукта. Опилки насыщены элементами, необходимыми для полноценно развития растений.

В качестве разрыхлителя для грунта используют составы на основе перепревших опилок. Они замечательно справляются с поставленной задачей. К смеси можно добавить минеральные и органические компоненты (навоз, отвары трав, мочевину). С их помощью можно подготовить состав для конкретного вида почвы.

Опилки можно использовать для украшения дачного участка. Ими выстилают площадки и дорожки. Кроме высоких эстетических качеств, данный продукт впитывает лишнюю влагу, не давая сорным растения разрастаться. Органический настил со временем перегнивает и становится удобрением.

Гранулированные опилки используются как подстилка для животных. Ими застилают пол в курятниках, а также в помещениях, где содержат крупный рогатый скот и других животных (кони, свиньи). Опилки быстро впитывают влагу и неприятный запах.

По этой причине из них делают наполнители для туалетов домашних животных. А также они подойдут, чтобы заполнить клетку попугая или хомяка. Среди богатого разнообразия сортов рекомендуется выбирать опилки яблони, тополя или осины. В древесине этих видов минимальное количество смолы и острых заноз. Опилки хвойных деревьев не подойдут.

Если регулярно менять наполнитель, будет поддерживаться антимикробная среда. Это безопасные и комфортные условия для животных. Размножение бактерий может стать причиной ряда заболеваний. В натуральном виде опилки очень легкие, поэтому их прессуют в специальные гранулы. Так они становятся практичными и удобными в использовании. При производстве наполнителей не обойтись без специализированного оборудования.

Еще один способ применения опилок в сельском хозяйстве – мульчирование.

Опилки, покрывающие верхний слой грунта, выполняют следующие задачи:

защита корневой системы от переохлаждения или жары;

сохранение оптимального уровня влаги;

предотвращение процессов, которые могут навредить растениям (эрозия, размывание грунта);

защита от опасных вредителей и сорняков;

декоративные свойства древесных опилок помогут преобразить внешний вид придомового участка;

со временем мульча становится натуральной подкормкой.

Перед тем как использовать побочный продукт деревообработки, его нужно подготовить должным образом:

материал высыпают на пленку, постеленную на земле, и равномерно распределяют;

к нему добавляют кальциевую селитру в количестве 200 граммов;

все тщательно перемешивается;

поверх выливают ведро воды;

смесь накрывают пленкой и оставляют на 2 недели, чтобы опилки перепрели.

Натуральное сырье можно использовать для борьбы с огородными вредителями. Свежие опилки хвойных деревьев замечательно справляются с личинками колорадского жука. Смола, которая содержится в них, отпугивает насекомых. Чтобы защитить картофель, достаточно насыпать немного опилок между рядами корнеплода.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- Линия для производства поддонов.

Переработка опилок как бизнес

Конструкция паллет, независимо от того из чего их изготовляют, дерева или опилок, приблизительно одинакова. Это «лыжи», которые позволяют поднимать поддон погрузчиком, и поперечные доски с настилом, на которых и размещается непосредственно груз. Разновидность паллет зависит от сочетания ее составных частей (толщины и ширины досок и их количества). В зависимости от конструкции погрузчик может подводить вилы с двух сторон или с четырех. Паллеты различаются также в зависимости от своей грузоподъемности, чем более тяжелый груз необходимо поднять, тем массивнее должна быть конструкция. Поэтому если изготавливать такие паллеты из древесины они будут достаточно дорогостоящими. Паллеты из опилок изготавливаются методом прессования и по своей грузоподъемности не уступают паллетам из цельной древесины. Паллеты из опилок становятся все более популярными благодаря своей эффективности, потому что как и другие могут использоваться несколько раз. Они также экологичны, потому что могут быть вновь переработаны.

Традиционно паллеты изготавливают из комплекса материалов. Это клееные шашки из опилок и цельнодеревянные доски. От аккуратности и качества их производства напрямую зависит стабильность работы компании.

К преимуществам производства паллет из опилок можно отнести их выгодную стоимость, так как цена поддонов изготовленных из новой цельной древесины значительно выше, чем у тех которые изготовлены из переработанного материала. Притом, что в эксплуатации они абсолютно равноценны. Предприятия, которые производят паллеты из переработанного сырья (опилок) гарантируют высокий уровень качества таких изделий благодаря современному оборудованию и продвинутым технологиям.

Стоит отметить, что само производство паллет из опилок также является экологически чистым. Оно состоит из дробления сырья, с последующим измельчением, прессованием и добавлением связующего звена. Положительным моментом является то, что в качестве сырья может быть использована любая древесина, стружка, отходы деревообработки. Как дополнительные преимущества таких поддонов можно отметить легкий вес при относительно высокой прочности, влагостойкость, вследствие чего они не подвержены быстрому гниению и в них не разводятся насекомые. Такие паллеты имеют отличный товарный вид и высокие показатели прочности.

Технология производства паллет из опилок предполагает использование высокого давления и высокой температуры, вследствие чего материал подвергается фитосанитарной обработке и в древесине уничтожаются все паразиты. О прохождении такой обработки в соответствии со стандартами свидетельствует клеймо «колосок». Помимо него на паллете могут ставить и другие отметины (данные о партии, место изготовления, методе обработки)

Проблема в том, что такое клеймо очень легко подделать, поэтому приобретая паллеты, стоит больше обращать внимание на фирму-производителя, которая их продает, чем на то, что написано на бумаге или изделии

Хотя паллеты из опилок влагостойкие, тем не менее, по этому показателю они уступают изделиям, изготовленным из цельной древесины. Это можно отнести к их недостаткам, как и то, что после использования для их утилизации необходима особая технология.

Качество паллет напрямую зависит от технологии производства. Если она автоматизирована и применяется минимум ручного труда, то такие изделия будут более прочными и соответствовать размерам, в отличие от тех которые собраны вручную. Также для производства поддонов используется специальная фурнитура, которая обеспечивает надежность изделия, ведь они в значительной мере подвержены механическому воздействию (их могут толкать, ронять и т.д.). Поэтому обыкновенные гвозди или саморезы в данном случае не подойдут. Только прочные и надежные паллеты могут обеспечить сохранность груза в полной мере.

Как зарабатывают на переработке опила

Когда поблизости есть постоянный источник опилок, где достать их можно даром или совсем дешево, стоит задуматься о собственном деле, основанном на производстве и реализации изделий из них. Так как существует целый спектр возможных продуктов, перед оборудованием предприятия внимательно изучают региональный рынок, оценивают будущий возможный уровень спроса на товар.

Варианты бизнеса:

- Древесная стружка для сельского хозяйства. Применение в качестве мульчи, изготовление органических удобрений.

- Подстилка для домашних животных. Опилки – природный сорбент, хорошо впитывают влагу, подходят как наполнитель для грызунов и более крупных животных.

- Топливные брикеты и пеллеты. Идеально подходят для отопительных котлов с автоматической загрузкой топлива, удобней в использовании, чем классические дрова.

- Строительные материалы. Блоки из арболита и опилкобетона обеспечивают качественную тепло и шумоизоляцию, технология возведения домов из них проста и проверена временем.

- Наборы для копчения. Обработка дымом от плодовых деревьев и можжевельника улучшает аромат и вкусовые качества копчёных блюд.

- Декоративная щепа для сада. Материал любим ландшафтными дизайнерами и служит замечательным оформлением дорожек и площадок.

При формировании бизнес-плана учитывается качество сырья и его конкретные характеристики. Так, на производство арболита идёт крупная щепа преимущественно хвойных пород, а в качестве подстилки для хомячков используется стружка лиственных деревьев.

Перечисленные сферы деятельности по переработке опилок неслабо отличаются и по уровню вложений, требуемых для покупки оборудования, расходных материалов и т. д.

Если для выпуска опилок для копчения практически ничего не надо, исключая полиэтилен, оборудование для упаковки и принтер для печати этикеток, то стоимость высокопроизводительной линии, выпускающей качественное топливо из древесных отходов может составлять более 3 млн руб. Очевидно, не стоит начинать такое дело, если финансовые активы не позволяют. Хотя, привлечение партнёров способно исправить ситуацию.

Утилизация отходов деревообрабатывающих производств

Конечно, владельцы мебельных фабрик и пилорам предпочитают получать выгоду от реализации опилок. Но часто превалирует потребность именно в избавлении от отходов. Это происходит потому, что, несмотря на то древесная щепа относится к 5 классу опасности, по закону её требуется утилизировать.

Вывоз опила на организованные свалки осуществляется по коммерческому договору, а бумаги требуется согласовывать в Росприроднадзоре (РПН). Дополнительную трудность создаёт низкая плотность материала, ведь на полигоне придётся оплачивать объём выгружаемых отходов. А закапывание стружки в землю на производственном участке невозможно на постоянной основе, фабрика производит десятки кубометров отходов ежедневно.

Деревообрабатывающее предприятие продаёт стружку гражданам и компаниям, перерабатывающим её, само отказываясь от этой деятельности в силу ограниченности производственных площадей, нехватки средств на покупку необходимого оборудования и невозможности постоянной реализации количества материала, сопоставимого с общим объёмом отходов. По закону можно отгружать стружку покупателю бесплатно, но требуется оформление договора такой безвозмездной передачи.

Кроме того, решив самостоятельно перерабатывать стружку, компания сталкивается с вопросом получения лицензии на новый продукт. Даже на сжигание опилок требуется разрешение государственных надзорных органов.

Все описанные факторы подталкивают владельцев пилорам переложить ответственность за будущее стружки на кого-нибудь другого, кто согласится вовремя её забирать. Таким образом, опилки предприимчивым людям часто достаются бесплатно.

Хранение и транспортировка

После станка готовый материал поступает на транспортер, который доставляет его к прессу. Ведь в исходном состоянии древесная шерсть непригодна ни к хранению, ни к транспортировке из-за слишком большого объема.

Принцип работы пресса заключается в подаче избыточного количества материала, из-за чего не вся стружка может сразу пройти сквозь калиброванное окно.

Принцип работы пресса заключается в подаче избыточного количества материала, из-за чего не вся стружка может сразу пройти сквозь калиброванное окно.

В результате древесная шерсть сжимается и уплотняется, после чего ее нарезают на тюки, которые удобно перетаскивать к месту хранения и грузить на транспорт.

Хранят готовую стружку в проветриваемом закрытом от прямого солнечного света помещении, регулярно проверяя влажность и, при необходимости, увлажняя продукцию

Это особенно важно при длительном хранении, например, пока набирается какой-то минимальный объем

Ведь пересохшая шерсть теряет упругость, что приводит к снижению ее стоимости и падению спроса на низкокачественный продукт. Очень важна правильная вентиляция, ведь застой воздуха приведет к появлению гнили и плесени, а такой товар очень сложно продать.

В местах хранения готового продукта необходимо тщательно отслеживать температуру спрессованной стружки. Ведь рост температуры говорит о начале процесса гидролиза, то есть распаде целлюлозы на глюкозу и углекислый газ с выделением большого количества тепла.

Поэтому места хранения готовой продукции оснащают датчиками температуры и разбрызгивателями, подключенными к водопроводу или пожарному бассейну. Перевозить упакованную древесную шерсть необходимо на машине с закрытым или тентованным кузовом.

Декоративная щепа для детских площадок

Как уже упоминалось, она совершенно безопасна для человека. Поэтому она часто применяется на детских площадках. Качественный, изготовленный ответственным производителем, материал имеет закруглённые края, что позволяет бегать по ней даже босиком. Причем вероятность повреждения ног очень мала. Кроме того, она остаётся чистой даже в сырую погоду, что обеспечивает опрятный вид вашего чада.

Используем щепу для отсыпки детской площадкиИсточник www.tsvetnik.info

Экологически чистое покрытие для детской площадкиИсточник www.woodlandhp

Сравнив полезные свойства использования щепы на детской или спортивной площадке с другим отсыпным материалом древесного происхождения (опилками), можно получить целый ряд преимуществ. Заключаются они в следующем:

- Она крупнее и не скапливает на поверхности влагу даже при сильном намокании. Быстрее высыхает, пропускает большую часть воды сквозь себя, в землю. Это даёт возможность для детских игр даже сразу после сильного летнего ливня. Опилки высыхают гораздо дольше.

- Щепа не так цепляется за одежду. Очищать одежду ребёнка, присевшего на опилки, придётся очень долго.

- Из-за присутствия специальной пропитки и быстрого процесса высыхания, щепа служит в 3 раза дольше опилок, сгнивающих и перепревающих за сезон.

- По той-же причине опилки не окрашивают, чего нельзя сказать о декоративной щепе.

Роскошное разноцветное покрытие детской площадки станет умилять окружающих, защищать детей царапин и ушибов, служить дополнительным удобрением для верхних слоёв почвы.

Уход за мульчированной зоной

Щепа декоративная – достаточно практичный в эксплуатации материал, который требует знания некоторых особенностей при устилании. Так, производить мульчирование ранней весной крайне не рекомендовано, поскольку почва еще не прогрета и возможно появление гнили во время затяжных ливней. Для укладки щепы необходимо удостовериться, что почва достаточно согрета и наиболее благоприятным периодом является конец весны.

Устилание грунта декоративной щепой позволяет сберегать нужную температуру почвы около корней насаждений, устраняя риск контрастных колебаний. Но, если вы оставляете мульчу на зиму, тогда она послужит благотворной средой для дождевых червей и органической микрофлоры. Как результат, они переработают мульчу природного происхождения и превратят ее в перегной. Поэтому, по весне верхний слой щепы необходимо сдвигать и подсыпать новый, высотой на 1-2 см.

Процесс укладывания щепы можно увидеть на видео:

Как сделать своими руками?

Выше уже говорилось о том, что отопительные заготовки из прессованных опилок вполне возможно произвести в домашних условиях. Произвести качественные брикетики не так трудно, как может показаться. Главное – действовать строго по инструкции.

Подготовка

Чтобы сделать хорошие брикеты из опилок, нужно действовать строго поэтапно. Сначала уделить достаточно времени подготовительным работам. Сперва пользователю потребуется подобрать идеально подходящий, качественный материал. Для таких целей могут подойти:

- обычные древесные опилки;

- стружка, которая остается после обработки различных сельскохозяйственных культур;

- макулатура;

- солома;

- вторсырье, оставшееся от торфа или угля.

Общая доля стружки в случае выбора скомбинированного состава должна быть не меньше 60%. Только при соблюдении этого правила можно ожидать от получившихся брикетов хорошего качества сгорания. На подготовительном этапе человеку нужно припасти необходимое оборудование для прессования сырья. Установки, с помощью которых удастся спрессовать опилки, разделяются на несколько типов:

- ручные;

- в основе которых лежит домкрат;

- гидравлические.

Чтобы получить достаточную выработку лигнина, допустимо применение устройств, работающих от подъемного механизма. Правда, подобные решения не отличаются высокой производительностью. Кроме домкрата, который будет играть роль пресса, в станке также следует использовать специальную матрицу и пуансон. Именно эти компоненты будут придавать дрова конкретную форму.

Шнековый экструдер, сконструированный собственными руками, заметно упростит задачу создания прессованного топлива, но и соорудить его сложнее. Для изготовления необходимых материалов возможно задействовать и стационарную аппаратуру. Ее тоже нетрудно соорудить своими руками. Для подобных работ потребуются нижеперечисленные запчасти и компоненты:

- подшипники;

- мотор;

- редуктор;

- вал;

- шнек;

- нагревательные элементы – ТЭНы;

- реле, чтобы была возможность регулировать температурные значения.

Если напряжение трехфазное, то подойдет мотор на 9 кВт. Если же работа будет производиться от стандартной сети в 220 В, то нужен будет агрегат с мощностью в 2,5 кВт. Этот компонент вкупе с редуктором и остальными узлами надо будет надежно закрепить на предварительно проваренной раме.

В данной установке шнек представляет собой особую конструкцию, которая состоит из 2 основных элементов. Один из них и выступит в качестве пуансона. Другая же составляющая будет отправлять опилки в резервуар для загрузки. Матрицу сможет успешно заменить профильная труба.

Такие конструкции имеют один недостаток – внушительный коэффициент тепловой передачи непосредственно в воздух.

Схема изготовления

После всех подготовительных мероприятий и сооружения подходящего домашнего оборудования можно смело переходить к изготовлению запланированных материалов. Весь процесс состоит из нескольких этапов:

- сначала подготавливается и хорошенько очищается выбранное сырье;

- затем осуществляется тщательное измельчение древесных опилок до допустимого калибра, составляющего не меньше 0,6 см;

- после этого материал надо правильно спрессовать;

- следующим шагом станет сушка;

- завершающий шаг – складирование материалов.

Когда стружка пройдет абсолютно все необходимые подготовительные этапы, ее тщательно смешивают с глиняным порошком в соотношении 10: 1. Далее полученный состав скрупулезно мешают, добавляя при этом немного воды.

Подучившуюся и хорошо перемешанную смесь аккуратно помещают в специальный отсек, чтобы произвести дальнейшее брикетирование. После этого шага мастеру останется хорошенько посушить изготовленные дрова. Повысить степень горючести искусственным путем получится посредством добавления к глине картона, предварительно смоченного в жидкости.

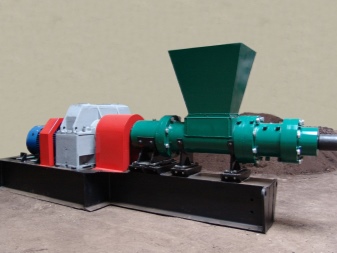

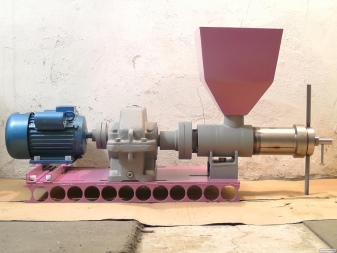

Оборудование для производства топливных брикетов

Из крупного оборудования в «топливном» деле не обойтись без:

- измельчитель сырья;

- сушильной камеры;

- специального пресса.

Отметим, что прессы для производства топливных брикетов существуют 4-х видов:

- Гидравлический.

- Шнековый экструдер.

- Ударно-механический.

- Пресс-гранулятор.

Различают их стоимость и принцип работы, объединяют – требования к сырью (влажность 4-10%) и равномерное измельчение (фракции меньше 25х25х2 мм).

Каждый пресс обладает своим преимуществом и недостатками для домашнего бизнеса:

Гидравлический пресс для производства брикетов в домашних условиях представляет собой установку, состоящую из двух частей: 1 пресс-форма; 2 гидроцилиндр.

Принцип действия похож на работу домкрата. В пресс-форму насыпается сырье из опилок, а гидроцилиндр давит поршнем на опилки в пресс-форме. Таким образом, формируется плотный брикет.

Плюсы гидравлического пресса:

- самая доступная цена;

- простое и надежное устройство, которое практически не имеет узлов повышенного износа.

Минусы:

- низкая производительность.

- требует подготовки сырья с добавлением связующего вещества .

Например в качестве связующего вещества для топливных брикетов, можно добавить крахмал: 2%-3% от общей массы. Для действия связующего, естественно, нужно увлажнить смесь до 40%.)

Шнековый пресс-экструдер для домашнего производства по принципу действия похож на мясорубку. Этот тип прессов детально описан в статье о производстве топливных пеллет. По шнеку подается сырье, которое на выходе через фильеру сжимается и под высоким давлением уплотняется. Весь процесс происходит под горячим прессованием. Фильера должна быть заранее прогрета, иначе устройство заклинит. Под высокой температурой и давлением из древесных опилок выделяется гидролизный лигнин. Это горючее вещество, которое еще играет роль связующего в процессе формирования брикетов.

Плюсы шнекового экструдера:

- самая высокая производительность (вес процесс выполняется непрерывно экструзивно);

- в процессе прессования выделяется лигин, который положительно влияет на формировку и качество брекетов.

Минусы:

- пресс требует длительную подготовку к работе (требуется прогреть фильеру и первые брикеты выбраковываются);

- быстро изнашиваются узлы повышенного трения – шнек и фильера;

- из-за высоких рабочих температур (выше 120Co) требуемых для нормального прессования сырья происходят необратимые процессы, при которых снижается качество продукта (калорийность брикетов – ниже).

Пресс ударно механический для производства топливного брикета по принципу действия похож на перфоратор. Кривошипно-шатунный механизмы (коленвал, шатун и поршень) передает с заданной частотой (около 20 раз за секунду) толчки поршню. С помощью ударов поршня продавливаются через фильеру предварительно загруженные в камеру опилки.

Способ отсыпки

С работой по укладке щепы справится даже не профессионал. Под нее нет необходимости особым образом готовить почву на участке, трамбовать или покрывать нетканым материалом. Первое, с чего начинают – это создание эскиза и планировка насаждений. Если на участке планируется использование нескольких цветов мульчи, намечают их границы. Почву освобождают от сорняков, перекапывают, вносят удобрения, разравнивают. Особенной необходимости в идеальном выравнивании нет. Щепа заполнит любые неровности и углубления, визуально выровняет ландшафт. Что еще нужно сделать?

- Провести границу между декорируемым цветником и газоном либо другими участками сада. Границу проводят с помощью специальной садовой ленты, прикапывая ее на несколько сантиментов. Как вариант – бордюр, каменная кладка, плитка.

- Разметить линией границы между участками площадки разных цветов.

- Выкопать посадочные ямы для растений.

- Если участок сухой, почву хорошо проливают водой.

Чтобы получить рисунок, для его создания применяют разделительную лентуИсточник donline.org

Когда разметка на участке произведена, приступают к посадке растений. Если это детская игровая зона, устанавливают турники, качели и другие элементы. Если на участке предполагается наличие малых архитектурных форм – устанавливают и фиксируют их. Последний этап – декоративная отсыпка щепой. Мульчу укладывают слоем от 5-6 до 12 см, выравнивая граблями. От любого растения отступают около 10 см, оставляют почву не присыпанной, чтобы не мешать активному воздухообмену. Купить цветную щепу для клумб сначала можно в небольшом объеме, чтобы точно определиться с цветовыми контрастами и сочетаниями.

В данной работе есть лишь один важный нюанс – производят мульчирование влажной и хорошо прогретой почвы. Если засыпать щепой холодный грунт в марте-апреле, корни растений будут плохо прогреваться, и зеленые питомцы будут отставать в развитии и болеть. Идеальное время для садово-декоративных работ – конец мая. Кроме щепы можно использовать цветные опилки для цветников. Если речь идет об отсыпке дорожек или детской площадки, дожидаться прогревания почвы не нужно. Чем холоднее земля – тем лучше, ведь рост сорняков будет угнетен.

Ниже подборка оригинальных вариантов оформления сада с помощью древесного мульчирования.

Разделить полосы разной по цвету щепы можно натуральным камнемИсточник organogold-online.ru

Нежное сочетание зелени растений и щепы натурального оттенкаИсточник m.roomble.com

Всегда выигрышное сочетание зеленого и оранжевых оттенковИсточник organogold-online.ru

Производство бумаги из древесины

Вот теперь начинается самое интересное: на бумагоделательной машине производится бумага путем отлива слоя волокон, которую потом обезвоживают, сушат и скатывают в рулоны. Вот такой на первый взгляд сложный процесс проходит бумага, но не все так сложно, как кажется на первый взгляд. Такое предприятие быстро окупается. Оборудование для производства бумаги стоит денег, но закупаемое сырье не очень дорогое, а конечный продукт, особенно высокого качества, стоит во много раз больше. К тому же из одного дерева можно сделать 51300 книжных страниц.

Итак, давайте составим список всего перечисленного оборудования, которое вам потребуется приобрести: — оборудование для удаления коры; — дробилки; — различные сита; — варочные котлы; — оборудование для фильтрования; — смеситель; — бумагоделательная машина.

Лучше всего поискать конвейерное оборудование, даже если оно состоит из нескольких блоков. Если все оборудование разрознено, то расположите его в порядке расположения пунктов производственного процесса. Оборудование для производства бумаги экономичнее всего будет приобрести у отечественных производителей. Не думайте, что отечественные машины хуже импортных.

Полученные бумажные рулоны вы можете реализовывать в типографии, где они сами разрежут бумагу на те размеры, которые им будут необходимы. Вы также можете самостоятельно резать бумагу, например, по международным стандартам (А3, А4 и т.д.). Если определенное предприятие закажет бумагу определенного размера, то можно разрезать специально для них, ели они делают крупные заказы.

Производство бумаги из древесины – это лишь начальный этап. Если вы приобретете специальное дополнительное оборудование, то сможете производить бумажные стаканчики, туалетную бумагу, бумажные салфетки, бумажные мешки и пакеты. Такие хозяйственные товары всегда нужны людям и такая продукция будет пользоваться спросом у покупателей. Для этой продукции вам легче всего будет найти оптовых покупателей, которые займутся дальнейшей розничной реализацией в магазины, рестораны и прочие учреждения вашей продукции.

Преимущества декоративной щепы

- Кроме мягкости, пользы для почвы и декоративности, древесная кора является натуральным экоматериалом и обладает массой других достоинств:

- разлагается и не причиняет вред человеку или окружающей среде;

- отлично сохраняет влажность грунта и защищает его от перегрева;

- сдерживает рост сорняков;

- украшает ландшафт, включая одиночные посадки и флористические композиции;

- долго служит (до 5 лет) и не боится грибка;

- может использоваться в качестве накрытия детских и спортивных площадок;

- позволяет создавать на грунте рисунки в разных стилях и палитре;

- вызывает ассоциации с лесными зарослями благодаря приятному аромату;

- недорого стоит.

Украшение садовых дорожек мульчой

Щепа – идеальный технический материал. Укрытые древесной отсыпкой садовые дорожки сохраняют привлекательность в течение всего года. А бегать и ходить по такому покрытию невероятно приятно даже босыми ногами. Слой покрытия высотой в 5-6 сантиметров способен прекрасно удерживать влагу. Сквозь такую преграду не пробьются никакие сорняки.

На участках, где содержится собака древесная щепа и вовсе может способствовать уменьшению запаха и облегчению уборки территории.

https://youtube.com/watch?v=qWTZwTffGP8

Отличия от щепы и опилок по ГОСТу

В СССР и РФ приняты нормативные документы, которые определяют стандарт, позволяющий четко отличать один вид отходов от других.

В СССР и РФ приняты нормативные документы, которые определяют стандарт, позволяющий четко отличать один вид отходов от других.

Вот список этих ГОСТ:

- 5244-79 Стружка древесная;

- 15815-83 Щепа технологическая;

- 18320-78 Опилки древесные.

Согласно этим документам, стружка – это отходы резания древесины любым способом, тогда как опилки появляются в результате распиливания, а щепа — в результате рубки.

Это деление довольно условно, потому что невозможно четко отделить, где древесину режут, а где рубят, особенно при станочной обработке. Ведь вращающийся барабан с установленными на нем ножами с одной стороны режет материал, потому что нож входит в заготовку, проходит сквозь нее и выходит наружу, а с другой стороны рубит, потому что резание – небыстрый процесс, а скорость движения ножа огромна.

Все маленькие отходы, длина которых меньше 5 мм, а толщина не превышает 1 мм, относят к опилкам. Отходы длиной свыше 5 мм и толщиной не превышающие 1 мм относят к стружке. Любые отходы толщиной свыше 1 мм относят к щепе.